Los materiales empleados para la fabricación de hélices de barcos es variada, siendo en buques grandes muy extendida la utilización de diversas aleaciones de bronce, principalmente la aleación de bronce al manganeso, sin embargo existe la posibilidad de usar otros materiales que estudiaremos a continuación en el artículo.

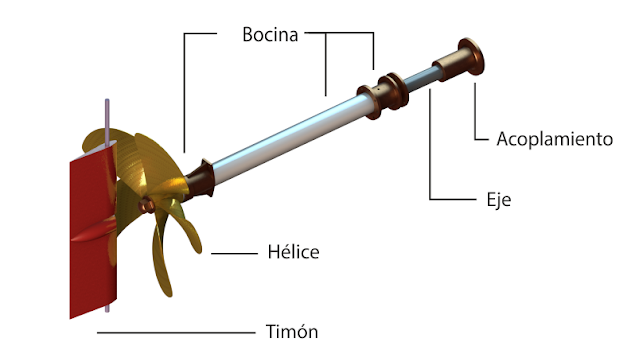

La hélice de un buque es un dispositivo mecánico formado por un conjunto de elementos denominados palas, montados de forma concéntrica y solidarias a un eje que, al girar, las palas trazan un movimiento rotativo en un plano. Las palas no son placas planas, sino que tienen una forma curva, sobresaliendo del plano en el que giran, y obteniendo así en cada lado una diferencia de distancias entre el principio y el fin de la pala. Provocando una diferencia de velocidades del fluido de una cara y en la otra de la hélice. Lo cual causa que en una cara, del perfil de la hélice el fluido tenga una mayor velocidad pero con una presión menor y en la otra cara del mismo perfil el fluido tenga una menor velocidad pero que causa una presión mayor, lo cual provoca una fuerza perpendicular en el plano de rotación de las palas hacia la zona de menor presión. Esta fuerza es la que se conoce como empuje o fuerza propulsora.

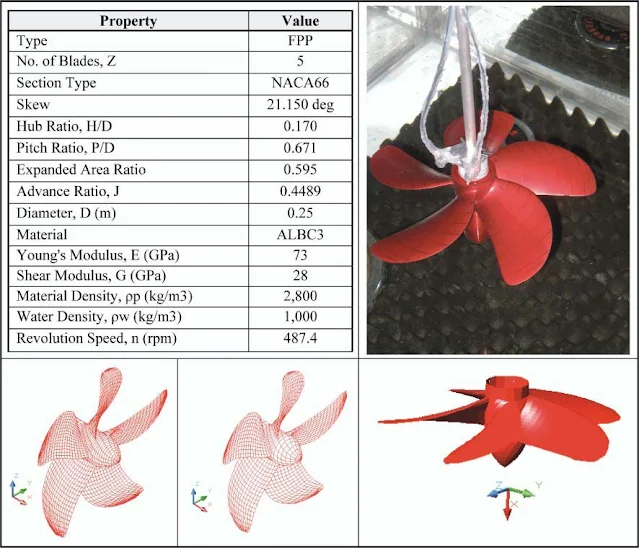

Las hélices de barco pueden ser de paso fijo (FPP) o de paso controlable (CPP), éstas últimas disponen de un mecanismo interno que permite cambiar la orientación de las palas y con ello el paso de la hélice. Esto hace que sean más caras pero permite ajustar el paso de la hélice más conveniente para cada condición de navegación, además de permitir poner el propulsor en paso cero (sin empuje) y en paso negativo para la inversión de marcha, lo cual mejora la maniobrabilidad del buque.

Las hélices de barco más utilizadas desde hace muchos años son las de bronce al manganeso, que ha sido la norma para hélices grandes durante muchos años. Posteriormente se ha dado un paso más con el desarrollo de los bronces al aluminio, también convenientes para hélices grandes.

Paralelamente a los bronces se ha desarrollado una serie de aleaciones de acero para ciertos tipos de servicio marítimo. Ninguna de esta serie de aleaciones se puede considerar ideal. Son intentos de alcanzar un compromiso de todas las propiedades que se requieren para ciertas clases de servicios, o de satisfacer estrictamente dos o tres requisitos importantes y al menos parcialmente los demás. Una investigación un tanto detallada de esta serie de aleaciones ofrecerá una base crítica y sugerencias para otras investigaciones.

1. Hierros fundidos.

a) Fundición gris. La principal ventaja de esta aleación su precio bajo, que se vuelve menos importante debido al creciente valor de la mano de obra empleada en el producto acabado, mayores exigencias en el control de la calidad, y una tendencia muy razonable a aceptar mayores gastos iniciales con el objeto de obtener una vida más satisfactoria. La resistencia relativamente escasa y la elevada susceptibilidad a la corrosión, conducen a hélices de mucho peso e ineficientes. La falta de ductilidad es desde luego un factor que se tiene que considerar en las fundiciones para la mayoría de los servicios.

a) Fundición gris. La principal ventaja de esta aleación su precio bajo, que se vuelve menos importante debido al creciente valor de la mano de obra empleada en el producto acabado, mayores exigencias en el control de la calidad, y una tendencia muy razonable a aceptar mayores gastos iniciales con el objeto de obtener una vida más satisfactoria. La resistencia relativamente escasa y la elevada susceptibilidad a la corrosión, conducen a hélices de mucho peso e ineficientes. La falta de ductilidad es desde luego un factor que se tiene que considerar en las fundiciones para la mayoría de los servicios.

b) Fundición maleable al níquel. Las fundiciones maleables son un avance reciente y la variedad que contiene níquel tiene una resistencia a la corrosión apreciablemente mayor que la del hierro fundido ordinario. Pero este metal aún no ha sido probado por completo en esta aplicación debido al elevado coste en relación con la resistencia.

2. Bronces al manganeso.

Estas aleaciones son latones 60-40 con adiciones que aumentan su resistencia y tenacidad a la corrosión.

Estas aleaciones son latones 60-40 con adiciones que aumentan su resistencia y tenacidad a la corrosión.

a) Bronce al manganeso "blando". Este es el bronce al manganeso común, llamado "blando" porque se caracteriza por la resistencia a la tracción relativamente escasa y un elevado alargamiento. Es una aleación extraordinariamente tenaz, notable por su capacidad de doblarse considerablemente sin fractura. El gran alargamiento ligado a esta característica facilita considerablemente su reparación. Se pueden hacer excelentes soldaduras con técnicas adecuadas.

b) Bronce al manganeso duro". Mediante ciertas alteraciones en su composición se puede aumentar la resistencia a la tracción hasta un 50 por 100 a expensas del alargamiento. Sin embargo, en el servicio marino la tendencia a agrietarse debido a la fatiga-corrosión (aun en aguas dulces) pone un límite práctico a la resistencia a la tracción que se puede obtener. Debido al inferior alargamiento de esta aleación, hay una tendencia mayor a las averías y se debe tener en cuenta este factor cuando el proyectista use bronces al manganeso de este tipo.

c) Bronces al níquel y manganeso. Mediante la adición de níquel en los bronces al manganeso corrientes se puede obtener alguna mejora en las propiedades físicas, junto con otra importante en la resistencia a la corrosión. El desarrollo de este tipo de aleación ha conducido al de los bronces al níquel y aluminio, y ahora que ya se han establecido los últimos, los bronces al níquel y manganeso parecen haber sido eclipsados.

3. Bronces al aluminio.

Esta serie de aleaciones no es nueva, y los esfuerzos para aplicar este material a las hélices precedieron a la última guerra mundial. Los bronces al aluminio sin otros elementos de aleación requieren tratamiento térmico para obtener una combinación de gran resistencia y buena ductibilidad. Pero se puede evitar la necesidad de tratamiento al calor mediante la adición de ciertos elementos aleados.

Esta serie de aleaciones no es nueva, y los esfuerzos para aplicar este material a las hélices precedieron a la última guerra mundial. Los bronces al aluminio sin otros elementos de aleación requieren tratamiento térmico para obtener una combinación de gran resistencia y buena ductibilidad. Pero se puede evitar la necesidad de tratamiento al calor mediante la adición de ciertos elementos aleados.

a) Bronce al aluminio. Como en los bronces al manganeso de elevada resistencia, las primeras aleaciones de hélices de bronce al aluminio dieron excelentes cualidades físicas, pero fallaron debido a las grietas por la corrosión combinada con la carga mecánica. El material que se usa ahora para hélices tiene propiedades físicas sólo ligeramente mejores que las del bronce al manganeso 'blando", pero muestran una resistencia a la corrosión muy superior. Existe alguna evidencia de que esta aleación ofrece mejor resistencia a la corrosión que la de los bronces al níquel y aluminio.

b) Bronce al níquel y aluminio. Esta serie de aleaciones se considera corrientemente como el mejor material que se dispone para grandes hélices que se usan en el mar. La adición de ciertos elementos (níquel especialmente) en el bronce al aluminio afina la estructura, dando mayor resistencia y más aguante a la erosión por cavitación u otras causas. Sin embargo, como en la mayoría de las aleaciones, hay que buscar un compromiso entre la resistencia y la ductibilidad.

c) El bronce al aluminio, níquel y manganeso representa un estadio ulterior en el desarrollo de estas aleaciones. El incremento en el contenido de manganeso está compensado por una reducción del níquel. Las aleaciones que resultan tienen propiedades físicas y resistencia a la corrosión ligeramente mejores que las de los bronces al níquel y aluminio. Sin embargo, la mayor ventaja se encuentra en la facilidad de fabricación, lo que se refleja en el precio.

Generalmente la familia de bronces al aluminio ha presentado serias dificultades al fabricante y se ha dedicado mucho tiempo y esfuerzo desde la guerra (2ª Guerra Mundial) al problema de obtener buenas piezas de fundición del peso que por lo común se usan en hélices de buques. El metal es propenso a las inclusiones de gases y óxido, y las técnicas de colada de estas grandes piezas han presentado considerable dificultad. Aunque los problemas todavía existan, ya se pueden producir piezas de fundición satisfactorias. Un problema en la elaboración de las hélices de esta aleación es el de las reparaciones, ya que este metal es muy sensible al calor, y los métodos usuales de reparación sólo se deben emplear en reparaciones menores en los cantos de las palas de hélices grandes. Se pueden realizar excelentes soldaduras con operarios experimentados con tal de que se mantenga el contenido de ciertos elementos en el metal original (especialmente plomo y silicio) por debajo de ciertos límites.

El desarrollo de estas aleaciones se ha realizado en el Reino Unido y en los EE. UU aproximadamente por igual (los nombres comerciales Cunikal, Nialite, Nialma, Nibral, Nikalium y Novaston o Superston 40, son familiares a la mayoría de la gente relacionada con los asuntos marinos). Sin embargo, en el Reino Unido el desarrollo parece haber producido aleaciones de elevadas resistencias a la tracción con buenos alargamientos, mientras que en los EE. UU. parece haber disminuído las resistencias a la tracción al objeto de obtener el alargamiento requerido. Por otra parte, los fabricantes de los EE. UU. han tenido alguna experiencia en la cuestión de las reparaciones, y un éxito considerable en la soldadura, mientras que existe poca experiencia en estas técnicas en el Reino Unido. En ambos países, como en Europa, se evitan las reparaciones mayores en las palas.

4. Otros bronces.

Algunos otros materiales que pudieran elasificarse como bronces, se usan para hélices marinas. Existe una clase de bronce al fósforo que se usa en ciertas zonas del Océano Pacífico, donde las aguas calientes del mar producen un efecto muy corrosivo en el bronce al manganeso. Sin embargo, debido a que la resistencia de este material es más baja, las hélices deben ser más gruesas. Es dudoso que tales hélices sean prácticas.

Algunos otros materiales que pudieran elasificarse como bronces, se usan para hélices marinas. Existe una clase de bronce al fósforo que se usa en ciertas zonas del Océano Pacífico, donde las aguas calientes del mar producen un efecto muy corrosivo en el bronce al manganeso. Sin embargo, debido a que la resistencia de este material es más baja, las hélices deben ser más gruesas. Es dudoso que tales hélices sean prácticas.

5. Aceros de baja aleación.

Las aleaciones normales de acero se caracterizan por elevadas resistencias junto con alargamientos aceptables, si no elevados. Son muy sensibles a la erosión de cavitación y a la corrosión (la resistencia a la corrosión es esencialmente la misma para todos los aceros de baja aleación). Por esta razón su aplicación se limita generalmente a remolcadores, buques-taller, rompehielos y similares, en que la resistencia al impacto y la tenacidad que ofrece este material compensan su escasa resistencia a la corrosión.

Las aleaciones normales de acero se caracterizan por elevadas resistencias junto con alargamientos aceptables, si no elevados. Son muy sensibles a la erosión de cavitación y a la corrosión (la resistencia a la corrosión es esencialmente la misma para todos los aceros de baja aleación). Por esta razón su aplicación se limita generalmente a remolcadores, buques-taller, rompehielos y similares, en que la resistencia al impacto y la tenacidad que ofrece este material compensan su escasa resistencia a la corrosión.

a) Acero dulce. Es la aleación común de acero fundido que se usa en muchas partes de la estructura del buque.

b) Acero al níquel. Metal más tenaz, que se obtiene mediante la adición del 2 por 100 de níquel. Sin embargo, esta cantidad es insuficiente para reducir la corrosión.

c) Acero al níquel y vanadio. Esta aleación es una novedad canadiense hecha originalmente para el servicio de rompehielos. El límite elástico y el alargamiento están un tanto aumentados sobre los del acero al níquel.

En la serie de aceros de baja aleación es este metal el que aguanta condiciones más duras y ha sido probado en los servicios más difíciles de hielo, maderos e incluso grava.

En general, los aceros de baja aleación se prestan a reparaciones y soldaduras. Sin embargo, se debe tener en cuenta que la mayoría de las hélices de acero son gruesas, lo que presenta dificultades físicas en el enderezamiento de las palas.

6. Aceros (inoxidables) de mucha aleación.

Esta es una clase de materiales que puede estar lejos de que se desarrolle por completo en aplicaciones de hélices. Los avances hasta la fecha se han limitado a los hechos en algunas países bajo la presión de la escasez de ciertos elementos, o a los hechos con materiales desarrollados adecuadamente para necesidades especiales de servicio de hélices. El mayor inconveniente de la mayoría de los aceros inoxidables es que requieren tratamiento térmico. Algunas aleaciones necesitan templarse para obtener las propiedades requeridas, imposibilitando su uso en hélices aun de dimensiones relativamente pequeñas, debido a la tendencia de las palas a deformarse. Otras aleaciones requieren un tratamiento menos radical, pero generalmente cualquier forma de tratamiento térmico imposibilita obtener exactitud en las hélices, calidad bastante difícil de conseguir en piezas de fundición de acero en cualesquiera circunstancias.

Esta es una clase de materiales que puede estar lejos de que se desarrolle por completo en aplicaciones de hélices. Los avances hasta la fecha se han limitado a los hechos en algunas países bajo la presión de la escasez de ciertos elementos, o a los hechos con materiales desarrollados adecuadamente para necesidades especiales de servicio de hélices. El mayor inconveniente de la mayoría de los aceros inoxidables es que requieren tratamiento térmico. Algunas aleaciones necesitan templarse para obtener las propiedades requeridas, imposibilitando su uso en hélices aun de dimensiones relativamente pequeñas, debido a la tendencia de las palas a deformarse. Otras aleaciones requieren un tratamiento menos radical, pero generalmente cualquier forma de tratamiento térmico imposibilita obtener exactitud en las hélices, calidad bastante difícil de conseguir en piezas de fundición de acero en cualesquiera circunstancias.

a) Acero al cromo 13 por 100. Este ha sido quizá el material más comúnmente usado, ya que tiene una resistencia extraordinariamente elevada. La resistencia a la corrosión no es elevada, debido a su tendencia a picarse, pero representa ciertamente una mejora sobre los aceros de baja aleación. El tratamiento térmico requiere un temple relativamente suave, y esto se realiza frecuentemente por medio de una ráfaga de aire sobre los piezas fundidas. Sin embargo, el mayor peligro de esta aleación es su tendencia a formar grietas en forma de pelos si el tratamiento térmico no es satisfactorio. Estas micro-grietas existen en la hélice terminada antes de entrar en servicio; los repetidos cambios de tensión en el funcionamiento pueden originar un fallo completo tras un corto período de servicio. En ciertos países europeos esta aleación se usa regularmente en las hélices. Algunos constructores no siguen todos los requisitos precisos para obtener piezas libres de grietas en forma de pelos, y toda la superficie de las hélices es simplemente mecanizada, quitándose de este modo cualesquiera grietas. Este es un método completamente práctico de hacer una hélice, aunque no siempre sea económico.

Las reparaciones en la clase de aceros al cromo 13 por 100 pueden ser difíciles debido a la resistencia del material. Las soldaduras se limitan generalmente a pequeñas zonas, debido a la necesidad de tratamiento térmico local; aquí, de nuevo, la tendencia del metal a agrietarse puede presentar dificultades.

Las reparaciones en la clase de aceros al cromo 13 por 100 pueden ser difíciles debido a la resistencia del material. Las soldaduras se limitan generalmente a pequeñas zonas, debido a la necesidad de tratamiento térmico local; aquí, de nuevo, la tendencia del metal a agrietarse puede presentar dificultades.

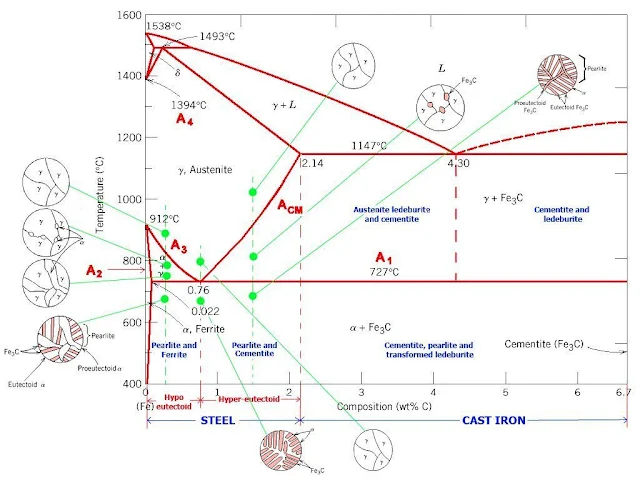

b) Acero inoxidable 18-8. Esta familia de aleaciones requiere normalmente tratamiento térmico y temple para retener el estado austenítico. Sin embargo, también se puede conseguir el estado austenítico mediante estabilización con colombio y tántalo, y se obtiene una aleación de adecuadas propiedades físicas y resistencia a la corrosión sin tratamiento. La resistencia a la corrosión de la aleación estabilizada es ligeramente menor que la de la aleación tratada térmicamente, pero es completamente satisfactoria para servicios en agua salada. Aunque hay cierta tendencia a las picaduras en aguas tranquilas, la aleación es generalmente más resistente a la corrosión que el bronce al manganeso. Las propiedades físicas de los aceros inoxidables 18-8 no son elevadas y son comparables a las de los bronces al manganeso más fuertes. Sin embargo, la ductibilidad y resiliencia son muy elevadas y la resistencia a la fatiga-corrosión es una de las más elevadas entre los metales de los que se dispone de datos en la actualidad. La aleación estabilizada se puede calentar para enderezarla como se requiera y se pueden hacer excelentes soldaduras con técnicas adecuadas. En Norteamérica se ha usado la aleación con éxito considerable en el golfo de México y en canales interiores, donde la corrosión (procedente del agua salada y de los desperdicios industriales), la erosión por cienos suspendidos en el agua y el daño mecánico procedente de la navegación en aguas poco profundas, han contribuido a hacer que estos servicios sean muy duros.

c) El acero inoxidable al cromo y manganeso es un gran adelanto en el campo de hélices marinas. Esta es también una aleación austenítica, que tiene una resistencia a la tracción casi tan elevada como la de los aceros al cromo 13 por 100, y ductibilidad considerablemente mayor. Las pruebas preliminares indican que la aleación será casi tan resistente a la corrosión del agua de mar como el bronce al manganeso, aunque exista una ligera tendencia a formar picaduras. Las pruebas de soldadura han demostrado que se pueden producir excelentes soldaduras sin ninguna preparación especial.

7. Otros Metales.

Se usan otros muchos materiales metálicos para hélices pequeñas de lanchas rápidas y otras embarcaciones menores. Tales aleaciones, como el metal Monel, cobre al silicio, aluminio, magnesio y semejantes, tienen ciertas aplicaciones en las que son factores la resistencia mecánica, la resistencia a la corrosión o el peso. Sin embargo, no parece haber aplicación extensa de estos materiales en grandes hélices marinas, en las que los factores de precio, tratamiento al calor o resistencia pueden hacerlas no prácticas con tales dimensiones.

Se usan otros muchos materiales metálicos para hélices pequeñas de lanchas rápidas y otras embarcaciones menores. Tales aleaciones, como el metal Monel, cobre al silicio, aluminio, magnesio y semejantes, tienen ciertas aplicaciones en las que son factores la resistencia mecánica, la resistencia a la corrosión o el peso. Sin embargo, no parece haber aplicación extensa de estos materiales en grandes hélices marinas, en las que los factores de precio, tratamiento al calor o resistencia pueden hacerlas no prácticas con tales dimensiones.

8. Revestimientos.

Se ha hecho mucho trabajo experimental en la búsqueda de un material que recubra las hélices hechas de material fuerte y duro con una capa de algún material que tenga una resistencia casi perfecta a la corrosión y a la erosión de cavitación. Esto ha sido probado con éxito en el campo de las turbinas hidráulicas, donde una capa sobrepuesta por soldadura de acero inoxidable evita con efectividad la erosión de cavitación en una pala de turbina. Los revestimientos con metal soldado, goma y productos plásticos, por lo general no han tenido éxito en las hélices. El material está sujeto a desgaste por el efecto erosivo del agua o el daño físico producido por objetos extraños. Cuando desaparece el revestimiento, aunque sea por poco tiempo, la concentración de corrosión resulta ser muy perjudicial.

Se ha hecho mucho trabajo experimental en la búsqueda de un material que recubra las hélices hechas de material fuerte y duro con una capa de algún material que tenga una resistencia casi perfecta a la corrosión y a la erosión de cavitación. Esto ha sido probado con éxito en el campo de las turbinas hidráulicas, donde una capa sobrepuesta por soldadura de acero inoxidable evita con efectividad la erosión de cavitación en una pala de turbina. Los revestimientos con metal soldado, goma y productos plásticos, por lo general no han tenido éxito en las hélices. El material está sujeto a desgaste por el efecto erosivo del agua o el daño físico producido por objetos extraños. Cuando desaparece el revestimiento, aunque sea por poco tiempo, la concentración de corrosión resulta ser muy perjudicial.

9. Materiales no metálicos.

Se han efectuado desarrollos en Europa usando nylon en las hélices. Este material inerte no se corroe, aunque está un tanto sujeto a la erosión de cavitación. La resistencia es escasa y es necesario un aumento correspondiente en los escantillones. Debido a la flexibilidad del nylón se dice que no existe el daño del impacto físico. Sin embargo, ya que la fabricación de hélices de nylón requiere moldes de acero, los precios del utillaje son extraordinariamente elevados. Este precio se ha reducido un tanto mediante el uso de hélices de palas independientes, con lo que se puede cubrir una serie de potencias y velocidades con un solo molde. De este modo se han hecho hélices de paso variable y paso ajustable.

Se han efectuado desarrollos en Europa usando nylon en las hélices. Este material inerte no se corroe, aunque está un tanto sujeto a la erosión de cavitación. La resistencia es escasa y es necesario un aumento correspondiente en los escantillones. Debido a la flexibilidad del nylón se dice que no existe el daño del impacto físico. Sin embargo, ya que la fabricación de hélices de nylón requiere moldes de acero, los precios del utillaje son extraordinariamente elevados. Este precio se ha reducido un tanto mediante el uso de hélices de palas independientes, con lo que se puede cubrir una serie de potencias y velocidades con un solo molde. De este modo se han hecho hélices de paso variable y paso ajustable.

ENLACES:

- Revista Ingeniería Naval Noviembre 1959

- Hélices de superficie

- Propulsores de tornillo pioneros

- Propulsor conoidal

- Propulsor alternativo de paletas

- Propulsión por rueda de paletas

- Hélice de maniobra de accionamiento directo

- Características de las plantas propulsoras

.jpg)