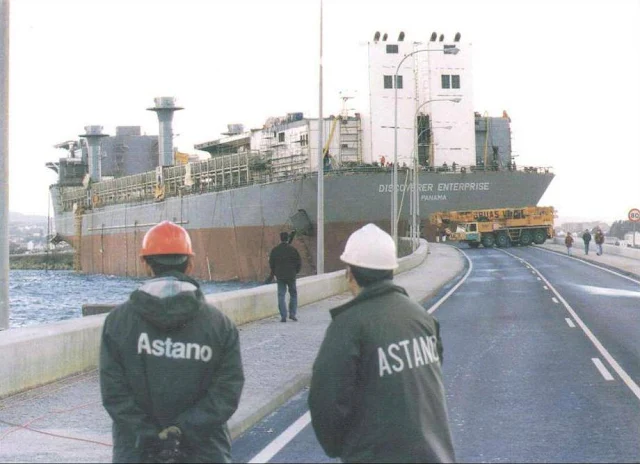

En el mes de julio de 1998 tuvo

lugar en ASTANO la entrega a Transocean Offshore Inc., de la unidad

flotante monocasco de perforación de 5ª generación "Discoverer

Enterprise", que fué la mayor construida hasta la fecha en el mundo.

Posteriormente se hicieron dos unidades más, las "Discoverer Spirit" y "Discoverer Deep

Seas", prácticamente gemelas a la primera unidad.

Atrás quedó el accidente producido el 14 de enero de 1998 cuando, el "Discoverer Enterprise" rompió las amarras a causa del fuerte temporal de viento, con rachas huracanadas que alcanzaron los 181 km/h, y fue a colisionar contra el puente de As Pías de Ferrol, destrozando totalmente más de cien metros del mismo. Las condiciones meteorológicas hicieron prácticamente imposible cualquier maniobra de los remolcadores para frenar el avance de la unidad Offshore hacia el puente.

La unidad fue contratada en julio de 1.996 por Sonat Offshore Drilling (posteriormente Transocean Offshore Inc.) que había firmado un contrato de perforación con Amoco para un periodo mínimo de tres años, que comenzaría en el último trimestre del año 1998. Transocean Offshore Inc. quería una unidad que pudiera incorporar doble actividad de perforación (dos equipos de perforación completos). Se estuvo considerando la conversión de un petrolero Aframax del que tenía una opción de compra pero, después de la realización del estudio correspondiente, ASTANO le persuadió de que, en términos de coste y plazo de construcción, era ventajosa la construcción de una unidad nueva.

El estudio realizado por ASTANO tuvo en cuenta factores tales como la vida de operación en el campo y las dimensiones de moonpool requeridas, que parecían algo grandes para el petrolero. Además, los requerimientos de capacidad de carga variable en cubierta, de 20.000 tons a 10 m de altura sobre cubierta, era un factor importante a la hora de tomar la decisión.

El diseño, que había

realizado ASTANO con la colaboración de Transocean, presentó muchos

desafíos debido a los requisitos de geometría, características

esenciales del comportamiento, y modo de construcción. Se utilizaron

métodos de diseño tradicionales así como programas de análisis con

elementos finitos FEM en 3D y una amplia gama de ensayos de modelos.

La unidad fue diseñada para permanecer en servicio durante largos periodos sin entrar en dique y, por tanto, estaba preparada para la inspección bajo el agua y para que los propulsores azimutales pudieran desmontarse a flote sin medios externos.

Características principales:

- Construcción nº 275 Astilleros y Talleres del Noroeste S.A. (ASTANO, S.A.)

- Tipo: FPSO (Floating Production Storage and Offloading vessel), doble casco y dinámicamente posicionado.

- Botadura: 12/12/1997 y Entrega: 06/08/1998

- Dimensiones principales: eslora total 254,4 m, la eslora entre perpendiculares 240,0 m, manga de trazado 38,0 m, puntal de trazado 19,0 m, calado de diseño 12,0 m, calado de escantillonado 13,0 m.

- Potencia de los motores diésel: 52.800 Hp.

- Potencia de los propulsores: 6 x 6.700 Hp.

- Capacidad de almacenamiento de combustible es de 25.000 barriles.

- Capacidad de almacenamiento de crudo es de 120.000 barriles.

- Velocidad: 10 nudos.

- Máxima profundidad de perforación: 10.668 m.

- Máxima profundidad de agua: 3.048 m.

- Condiciones operativas: Vientos de 80 nudos. Olas de 12 metros.

- Condiciones operativas en temporal: Vientos de 100 nudos. Olas de 15 metros, corrientes de 2,2 nudos.

- Helipuerto: Helicoptero Sikorsky S-61 o Chinook 234

- Dotación: 200 personas

Características de diseño:

La

unidad "Discoverer Enterprise" combinaba una actividad única de

perforación doble con unas formas modernas del casco resultando una

unidad de perforación capaz de efectuar operaciones en todo el mundo en

aguas de hasta 3.000 metros de profundidad, manteniendo su posición

mediante seis prupulsores azimutales. La unidad estaba preparada para

realizar una actividad de evaluación del pozo para lo que dispone de

tanques de almacenamiento temporal de crudo.

En la definición de

las formas del casco se procuró alcanzar un óptimo comportamiento

hidrodinámico capaz de satisfacer el objetivo de la velocidad de

tránsito de 15 nudos. También fue necesario tener en cuenta el momento

transversal de inercia de la flotación al calado de diseño, con el fin

de que la estabilidad fuese adecuada.

También fue de primordial importancia la necesidad de acomodar seis enormes propulsores azimutales , tres a popa y tres a proa. La evaluación del comportamiento hidrodinámico del barco a diferentes velocidades y calados se realizó en el canal MARIN, de Wageningen (Holanda), basándose en su experiencia sobre el empleo de varios propulsores. Con el fin de evitar el incremento de la resistencia debida a las olas dentro del moonpool, se ensayaron diferentes soluciones.

El

casco tiene instaladas quillas de balance de anchura y longitud

adecuadas para reducir el balance que, como se ha mencionado

anteriormente, es critico para la operación de perforación.

Los

resultados de los ensayos de canal realizados se utilizaron para

verificar las formas del casco, determinar el tamaño de los propulsores

azimutales, y la capacidad de la planta de generación de potencia. Las

mediciones adicionales tomadas durante los ensayos se usaron para

estudiar un posible escenario de descarga de crudo y para medir el

impacto de las olas y las fuerzas de slamming. Los resultados de los

ensayos de resistencia y propulsión dieron lugar a una serie posterior

de ensayos para medir la elevación de la ola en el moonpool.

La

estructura del casco de la unidad "Discoverer Enterprise" fue diseñada

para operación en la plataforma continental del Reino Unido y para un

período de vida en servicio de 20 años.

El buque fue diseñado de

acuerdo con las Reglas de la sociedad de clasificación Det Norske

Veritas (MODU) para una vida de 20 años en las zonas de operación

especificadas. Además, la estructura principal del buque, así como la

subestructura y la torre de perforación han sido verificadas para que

cumplan con una condición ULS asociada a una tormenta de invierno por el

través, registrada en los últimos 50 años en el Mar del Norte.

La

sección del cuerpo central fue diseñada para que se pueda alcanzar una

continuidad adecuada en el área de la moonpool, es decir, minimizando la

concentración de esfuerzos en las proximidades de las esquinas de la

moonpool. Para evaluar el comportamiento estructural de los elementos

más críticos se desarrollaron modelos de elementos finitos que cubrieran

el área de la zona de carga así como la de la moonpool. Para la

evaluación de la fatiga de las esquinas de la moonpool se utilizaron

modelos de malla fina que cubrían las áreas de la cubierta y fondo.

Además

de otras áreas estructurales que requerían cálculos por elementos

finitos, en la interface entre la subestructura de la torre de

perforación y la cubierta principal del buque se realizaron análisis

exhaustivos para acomodar las grandes cargas (de casi 5.000 toneladas en

la pata más cargada en la condición ULS) impuestas por la torre de casi 100 m de altura.

Instalaciones de perforación:

El aspecto más destacado de las instalaciones de perforación es el "Sistema Doble de Perforación", que mejora la eficiencia de perforación hasta en un 40%. Este sistema presenta dos áreas de perforación separadas 40' en el piso de perforación de 80' x 80'. Desde aquí, Transocean aplicó una nueva tecnología patentada, denominada Expedrill, que permitía la realización simultánea de diferentes tareas de perforación asociadas con un único pozo, Así, mientras que un área de perforación estaba trabajando, la otra podía usarse para tareas tales como cambio de BOPs, y cementado.

Reduciendo

al mínimo las interrupciones se aceleran las operaciones de

perforación, particularmente en aguas muy profundas donde las travesías

requieren más tiempo, debido al mayor número de conexiones que han de

realizarse entre el piso de perforación y el fondo del mar. Cuando los

dos pozos se estén perforando a la vez se conseguirá mayor

productividad. Esta tarea es factible por la capacidad de almacenamiento

del barco, que incluye dos sistemas completos de lodo de 30.000

barriles.

Cada área de perforación estaba equipada con un "top drive", un "drawworks" de 4.000 Hp y compensadores del movimiento. El equipo de manejo de los tubos permite moverlos desde cada giratorio a la gran área de retroceso. Además del Piso de Perforación de Doble Actividad, la unidad presenta otras mejoras en el sistema de perforación. Cuatro bombas de lodos trabajando en dos sistemas independientes permiten la capacidad de cambiar desde un sistema a otro sin pérdida de tiempo.

El armamento final con la torre de perforación se completó en el astillero Ingalls de Mississippi, EE.UU.

Generación y distribución de energía eléctrica:

La

planta de generación de energía eléctrica está situada en dos cámaras

de máquinas en popa sobre la cubierta principal, excepto el generador de

emergencia que está situado en proa.

La planta está compuesta por 6

generadores diésel, cuatro de 7,5 MW, y los otros dos de 5 MW cada uno,

que proporcionan una potencia total de 40 MW. El número de generadores

que funcionan en cualquier momento se controla por un algoritmo dentro

del sistema de gestión de potencia, que está equipado con una

instalación de control de la carga para asegurar que no haya una

desconexión progresiva de generadores cuando ocurra algún fallo en un

grupo que esté en servicio o haya una sobrecarga repentina.

Los

generadores están conectados a sus respectivas secciones en el cuadro

eléctrico de popa de 11 kV. Todos los generadores pueden acoplarse en

paralelo. El sistema de 11 kV está dividido en los cuadros de babor y

estribor situados en cámaras separadas. La selección del voltaje de 11

kV se efectuó con el fin de reducir los niveles de cortocircuito y

economizar en el dimensionamiento de los cables. Los principales

usuarios de alto voltaje son los motores de los propulsores y los

transformadores que alimentan los cuadros eléctricos de bajo voltaje.

El

generador de emergencia con una capacidad de 2,5 MW y su cuadro

asociado está situado en proa, sobre cubierta a babor y junto al bloque

de acomodación, dentro de un espacio cerrado y aislado al fuego,

cumpliendo con las Reglas y Reglamentos aplicables.

Sistema de propulsión y Posicionamiento Dinámico:

El

sistema de propulsión consiste en 6 propulsores azimutales Aquamaster

tipo UUS 7001, accionados por motores eléctricos de velocidad variable

(3 a proa y 3 a popa), de 5.000 kW de capacidad cada uno, paso fijo, 4,1 m

de diámetro, funcionando en una tobera PV patentada. Han sido

fabricados por Kamewa Finland Ltd. Las unidades pueden ser desmontadas

in situ para reparación o mantenimiento, sin necesidad de medios

externos.

Uno de los propulsores de los espacios de maquinaria de proa y popa está separado de los otros dos, con el fin de mejorar la integridad en escenarios de fuego o inundación.

El buque dispone de un sistema de control Aquapilot en el Puente de gobierno y de controles secundarios e indicadores para control individual de cada propulsor. El sistema de control tiene interfaces con el autopioto y sistema de posicionamiento dinámico DP.

- Un sistema EMP (Environmental and Meteorological Performance) que registra los datos de dirección y fuerza de viento, corrientes, altura y dirección de olas, temperatura, humedad relativa, etc.

- Sistemas de posicionamiento por satélites.

.jpg)

.jpg)

.jpg)